Современные производственные линии требуют от металлических деталей не только прочности, но и длительной стойкости к агрессивным средам. Термодиффузионное цинкование (ТДЦ) отвечает этим требованиям, образуя на поверхности металла прочный и однородный слой цинка, который служит надёжным барьером против влаги и кислорода. В статье рассматриваются нюансы технологии, её преимущества перед другими способами защиты, а также практические рекомендации по выбору и контролю качества цинкованных изделий.

Что представляет собой термодиффузионное цинкование?

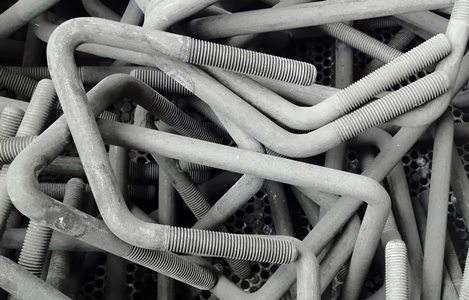

ТДЦ – это процесс, при котором металлические детали (болты, гайки, профили, сварные конструкции) помещаются в печь, где при температуре от 400°C до 460 °C происходит диффузия цинка в структуру стали. В результате образуется сплавный слой, состоящий из нескольких субслоёв с различным содержанием цинка, который прочно сцепляется с базовым материалом.

Этапы технологической схемы

- Подготовка поверхности: очистка от масел, окислов и ржавчины механическим способом или химическим погружением.

- Сушка и предварительный нагрев: детали выводятся из влажной среды, чтобы избежать образования паровых дефектов.

- Погружение в расплавленный цинк: температура удерживается в узком диапазоне, что обеспечивает равномерный рост слоя.

- Охлаждение и постобработка: детали вытягивают из ванны, быстро охлаждают и при необходимости проводят пассивацию для улучшения стойкости к атмосферным воздействиям.

Ключевые параметры процесса

- Температура плавления цинка –419,5 °C; оптимальный диапазон для ТДЦ – 420‑460 °C.

- Время выдержки в цинковой ванне – от 10 мин до 30 мин в зависимости от толщины требуемого покрытия.

- Скорость нагрева и охлаждения – регулируются программой печи, чтобы избежать термических напряжений.

Сравнительный анализ: ТДЦ против гальванического цинкования и холодного цинкования

Для правильного выбора метода защиты необходимо сравнить основные характеристики трех популярных технологий. Таблица ниже иллюстрирует различия в толщине покрытий, стойкости к механическим воздействиям и стоимости процесса.

| Метод | Толщина покрытия (мкм) | Механическая адгезия | Устойчивость к истиранию | Стоимость обработки (условные единицы) |

|---|---|---|---|---|

| Термодиффузионное цинкование | 30‑150 | Очень высокая (сплавные субслои) | Отличная | Средняя |

| Гальваническое цинкование | 5‑30 | Средняя (покрытие только на поверхности) | Умеренная | Низкая |

| Холодное цинкование (покрытие порошком) | 15‑30 | Низкая (слой не проникает в структуру) | Низкая | Низкая |

Преимущества термодиффузионного цинкования для метизов и конструкций

Повышенная коррозионная стойкость

Термически диффундированный слой цинка образует несколько субслоёв, каждый из которых обладает своей функцией: от барьерного свойства до жертвенного анодного эффекта. Такая многослойная структура обеспечивает защиту в условиях повышенной влажности, солевых аэрозолей и кислотных атмосфер, где обычные гальванические покрытия теряют эффективность уже через несколько лет.

Улучшенные механические свойства

ТДЦ формирует прочный сплавный переходный слой, который практически не отделяется от основы при ударах, вибрациях или изгибах. Для болтов, работающих в динамических системах, это означает отсутствие риска «отслоения» покрытия, которое может привести к ускоренному коррозионному разрушению стержня.

Экономическая эффективность при больших объёмах

Хотя начальные затраты на оборудование для термодиффузионного цинкования выше, экономия достигается за счёт длительного срока службы покрытых деталей и снижения расходов на повторную обработку. При массовом производстве болтов и профилей выгода проявляется уже в первом квартале эксплуатации.

Контроль качества: какие параметры проверять после цинкования

Чтобы гарантировать соответствие покрытий требованиям проекта, используют несколько методов контроля.

Неразрушающие испытания

- Метод измерения толщины покрытия с помощью микрометра гальванометрического типа.

- Электрохимический анализ (коррозионный потенциал, ток поляризации).

- Визуальный осмотр под микроскопом для выявления пор, трещин и включений.

Разрушающие тесты

Пробные образцы подвергаются изгибу, крутению и ударным нагрузкам, после чего измеряется степень отклеивания и изменения толщины слоя. Полученные данные сравнивают с нормативными таблицами, где указаны минимальные приемлемые значения для каждой категории изделий.

Выбор подходящей стратегии цинкования для конкретных задач

Не каждый проект требует максимальной толщины покрытия. При выборе стратегии следует учитывать условия эксплуатации, тип нагрузки и бюджет.

Краткий чек‑лист для инженера

- Определите уровень агрессивности среды (влажность, химическое воздействие, температурные колебания).

- Оцените механическую нагрузку: статическая, динамическая, вибрационная.

- Установите требуемую толщину покрытия, исходя из ожидаемого срока службы.

- Сравните стоимость ТДЦ с альтернативными методами, учитывая объём партии.

- Проверьте наличие сертификатов соответствия (ISO9001, ISO 14001) у поставщика услуг цинкования.

Практические рекомендации по эксплуатации цинкованных изделий

Даже лучший слой цинка со временем подвержен износу, поэтому важно соблюдать несколько простых правил.

- Избегайте контакта цинкованных деталей с материалами, содержащими хлориды (например, морской водой без последующей промывки).

- При работе в среде с повышенной температурой используйте смазки, совместимые с цинковыми поверхностями, чтобы не ускорять электрохимическую реакцию.

- Регулярно проверяйте состояние покрытия визуально и при помощи измерительных приборов, особенно в точках соединения болтов и гаек.

- При необходимости проводите повторную пассивацию, чтобы восстановить защитный слой.

Где найти надёжного партнёра для термодиффузионного цинкования?

Выбор поставщика оказывает прямое влияние на качество конечного продукта. Обращайте внимание на наличие современного автоклавного парка, квалифицированный персонал и систему контроля качества, интегрированную с международными стандартами. Многие компании предлагают онлайн‑конфигураторы, где можно ввести тип детали, требуемую толщину и условия эксплуатации, а система автоматически подберёт оптимальный режим обработки.

В итоге, термодиффузионное цинкование представляет собой эффективный путь к долговечной защите метизов, болтов и конструкций в самых требовательных условиях. Правильный выбор технологии, тщательный контроль параметров и своевременная профилактика позволяют снизить затраты на обслуживание и продлить срок службы изделий без компромиссов в надёжности.